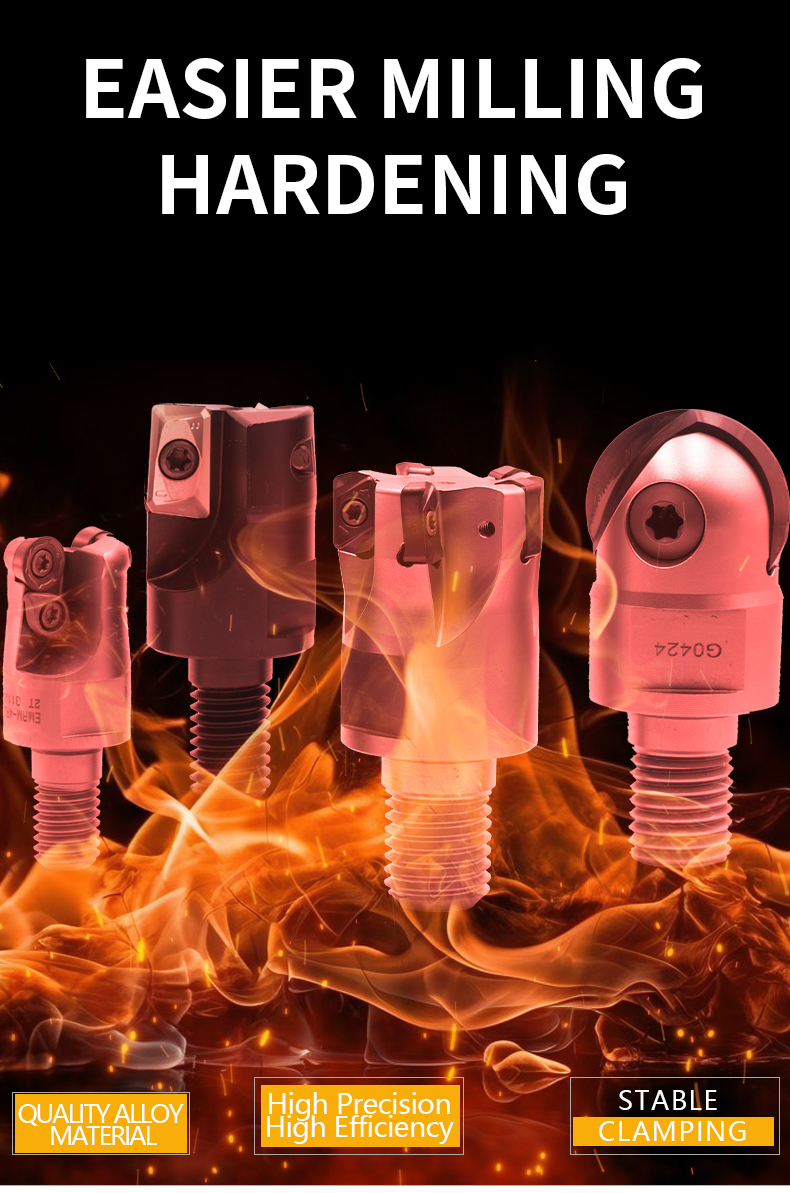

เครื่องตัดเปลือก

ควรใช้ Shell Mill เมื่อใด?

มักใช้ Shell Mill ในสถานการณ์ต่อไปนี้:

การกัดพื้นผิวขนาดใหญ่:โรงสีเปลือกหอยมีเส้นผ่านศูนย์กลางที่ใหญ่ขึ้น ทำให้เหมาะสำหรับการกัดพื้นผิวขนาดใหญ่ได้อย่างรวดเร็ว

ผลผลิตสูง: การออกแบบช่วยให้ใส่เม็ดมีดได้มากขึ้นและมีอัตราป้อนสูงขึ้น ช่วยปรับปรุงผลผลิต

ความคล่องตัว: เครื่องมือสามารถเปลี่ยนได้ง่าย ทำให้โรงสีเปลือกใช้งานได้หลากหลายกับวัสดุและการตกแต่งที่แตกต่างกัน

การตกแต่งพื้นผิวที่ดีขึ้น: จำนวนขอบตัดที่เพิ่มมากขึ้นมักจะทำให้พื้นผิวที่ตกแต่งเรียบเนียนยิ่งขึ้น

ความคุ้มต้นทุน: แม้จะมีต้นทุนเริ่มต้นที่สูงกว่า แต่ความสามารถในการเปลี่ยนชิ้นส่วนแต่ละชิ้นแทนที่จะต้องเปลี่ยนทั้งเครื่องมือสามารถประหยัดต้นทุนได้ในระยะยาว

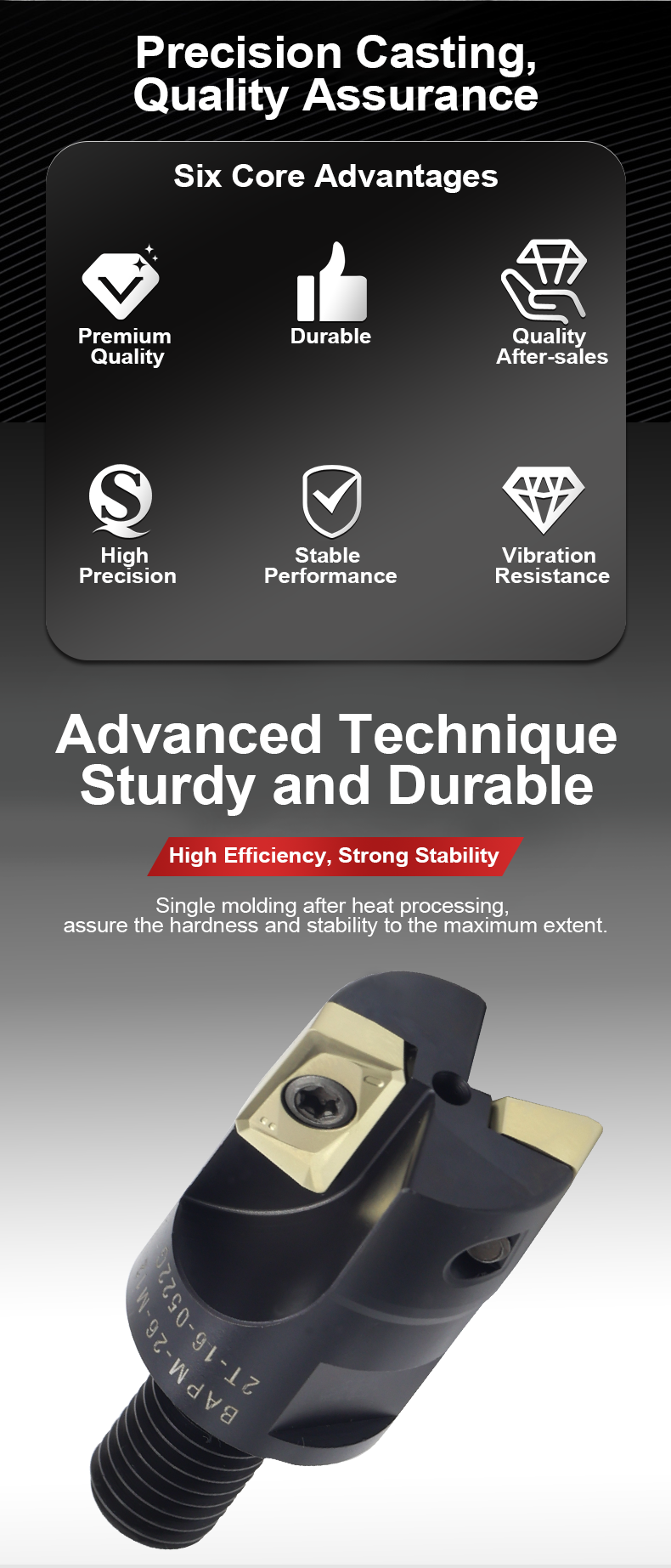

ข้อดีของโรงสีเชลล์

ความอเนกประสงค์ – โรงสีแบบเชลล์สามารถทำงานกัดขอบหรือกัดร่องได้แทบทุกประเภท ความยืดหยุ่นของโรงสีทำให้เครื่องมือหนึ่งเครื่องสามารถกัดพื้นผิวเรียบ ไหล่ ร่อง และโปรไฟล์ได้ ช่วยลดจำนวนเครื่องมือที่ต้องใช้ในร้าน

อัตราการขจัดวัสดุ – พื้นผิวการตัดที่กว้างของเครื่องบดแบบเชลล์มิลล์ทำให้สามารถขจัดวัสดุได้เร็วกว่าเครื่องกัดเอ็นด์มิลล์ อัตราการขจัดโลหะที่สูงทำให้เหมาะอย่างยิ่งสำหรับการตัดแบบหยาบและงานกลึงหนัก

การตัดที่เสถียร – คมตัดที่กว้างและความแข็งแกร่งของตัวเครื่องเชลล์มิลล์ ช่วยให้การตัดมีความเสถียร แม้ในแนวแกนที่ลึก เชลล์มิลล์สามารถรับงานตัดที่หนักกว่าได้โดยไม่เกิดการโก่งงอหรือสั่น

การควบคุมเศษ – ร่องฟันในหัวกัดแบบเชลล์มิลล์ช่วยให้การคายเศษมีประสิทธิภาพ แม้ขณะกัดโพรงหรือหลุมลึก ซึ่งช่วยให้กัดได้สะอาดขึ้น และลดโอกาสที่เศษจะหลุดออกซ้ำ

ข้อเสียของโรงสีเชลล์:

การใช้งานที่จำกัด: เช่นเดียวกับเครื่องกัดหน้า เครื่องกัดเปลือกใช้สำหรับการกัดหน้าเป็นหลัก และอาจไม่เหมาะกับการดำเนินการกัดที่มีรายละเอียดหรือซับซ้อน

ต้นทุน: โรงสีเปลือกอาจมีต้นทุนเริ่มต้นที่สูงกว่าเนื่องจากขนาดและความซับซ้อน

ต้องใช้แกน: โรงสีเปลือกต้องใช้แกนในการติดตั้ง ซึ่งทำให้ต้นทุนโดยรวมและเวลาในการติดตั้งเพิ่มขึ้น

องค์ประกอบของการเลือกเครื่องมือ Shell Mill

วัสดุหัวกัด – หัวกัดแบบเปลือกคาร์ไบด์มีความทนทานต่อการสึกหรอที่ดีที่สุดสำหรับวัสดุส่วนใหญ่ นอกจากนี้ยังสามารถใช้เหล็กกล้าความเร็วสูงได้ แต่จำกัดเฉพาะวัสดุที่มีความแข็งต่ำ

จำนวนฟัน – ยิ่งฟันมากก็จะยิ่งทำให้ได้งานละเอียดมากขึ้น แต่มีอัตราป้อนต่ำลง โดยทั่วไปแล้ว จะใช้ฟัน 4-6 ซี่สำหรับงานหยาบ ในขณะที่ใช้ฟัน 7 ซี่ขึ้นไปสำหรับงานกึ่งสำเร็จ/งานละเอียด

มุมเกลียว – แนะนำให้ใช้มุมเกลียวที่ต่ำกว่า (15-30 องศา) สำหรับวัสดุที่ตัดเฉือนได้ยากและการตัดแบบสะดุด มุมเกลียวที่สูงกว่า (35-45 องศา) มีประสิทธิภาพดีกว่าในการกัดเหล็กและอลูมิเนียมทั่วไป

จำนวนฟันเลื่อย – โรงสีแบบเชลล์ที่มีฟันเลื่อยมากขึ้นจะทำให้มีอัตราการป้อนที่สูงขึ้น แต่ต้องแลกมาด้วยการเสียพื้นที่ในการอพยพเศษโลหะ โดยทั่วไปแล้ว ฟันเลื่อย 4-5 ฟันจะเป็นที่นิยมที่สุด

ความแตกต่างระหว่างเม็ดมีดกับคาร์ไบด์แข็ง – ฟันตัดแบบแทรกช่วยให้สามารถเปลี่ยนเม็ดมีดได้ เครื่องมือคาร์ไบด์แข็งจำเป็นต้องเจียร/ลับคมเมื่อสึกหรอ